その核心において、レーザー加工機は、集中された光線を使用して材料の表面を精密に切断、彫刻、マーキング、またはその他の方法で変更する、非常に多用途なツールです。従来の機械工具とは異なり、物理的な接触なしに作業を行うため、幅広い材料に複雑なデザインとクリーンな仕上がりを実現できます。

レーザー加工機の主な目的は、極めて高い精度で集束されたエネルギーを適用することです。これにより、従来の工具では非実用的または不可能であることが多い複雑な製造および設計タスクが可能になり、材料の無駄と損傷を最小限に抑えます。

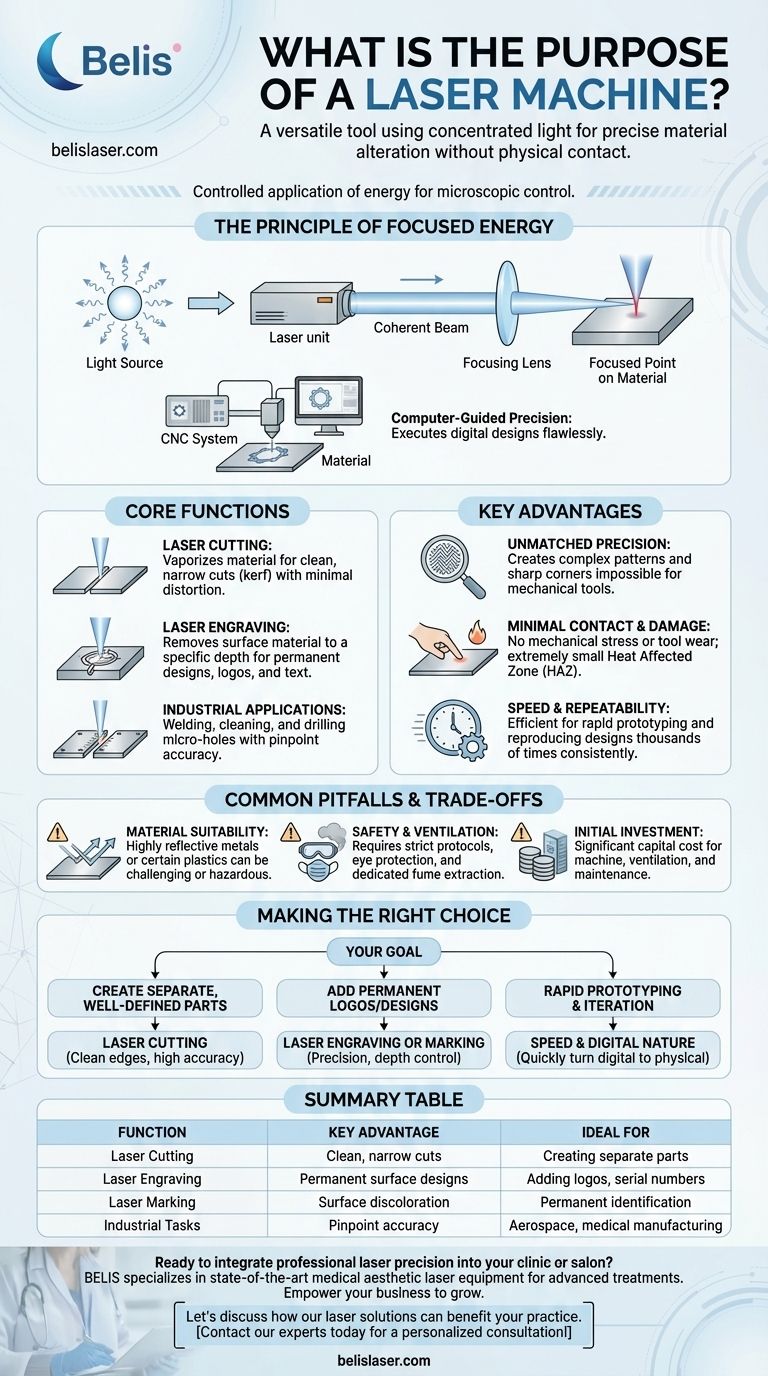

集束エネルギーの原理

レーザーの目的を理解するには、まずその基本的な原理である「エネルギーの制御された適用」を理解する必要があります。レーザー加工機は単なる強力な光ではなく、微細な制御のために設計された完全なシステムです。

光からコヒーレントなビームへ

レーザー加工機は、すべての光子が単一の組織化された方向に移動する光線を生成します。このコヒーレントな光がその力の源であり、驚くべき精度で集束させることができます。

集束レンズの役割

このコヒーレントなビームは、その全エネルギーを単一の微小な点に集中させるレンズを通して向けられます。このエネルギーの集中が、レーザーが触れた材料を瞬時に蒸発または融解させる能力を与えます。

コンピューター制御の精度

レーザーヘッドは、コンピューター数値制御(CNC)システムに取り付けられています。このシステムは、デジタルデザインを正確なXおよびY座標に変換し、材料上でレーザーポイントをガイドして、デザインを完璧かつ繰り返し実行します。

主要機能:切断、彫刻、その他

人々はレーザーを切断と関連付けることが多いですが、その能力ははるかに広範です。機械の機能は、そのパワーをどのように適用するようにプログラムされているかによって決まります。

レーザー切断

切断の場合、レーザービームは、移動しながら材料を完全に蒸発させる高出力レベルに設定されます。これにより、カーフとして知られる、非常にクリーンで狭い切断線が作成され、燃焼や歪みが最小限に抑えられます。

レーザー彫刻とマーキング

彫刻の場合、レーザーは低出力で動作します。完全に切断するのではなく、材料の表面の上層のみを特定の深さまで除去し、永続的なデザイン、ロゴ、またはテキストを作成します。マーキングはさらに低出力のプロセスで、材料を除去せずに表面を変色させるだけの場合が多いです。

産業用途

これらの一般的な用途を超えて、産業用レーザーは、金属をピンポイントの精度で溶接したり、汚染物質をアブレーションすることでデリケートな表面を洗浄したり、航空宇宙および医療部品にマイクロホールを穴あけしたりするなど、重要なタスクを実行します。

主な利点の理解

レーザー加工機が現代産業でこれほど普及している理由は、従来の方式に比べていくつかの重要な利点があるためです。

比類ない精度

レーザーは、機械的な切削工具では不可能な、信じられないほど複雑なパターンとシャープな角を作成できます。これにより、デリケートなジュエリーから精密な回路基板まで、複雑な部品の製造が可能になります。

材料への接触と損傷の最小化

光線のみが材料に触れるため、機械的ストレス、材料の引きずり、工具の摩耗がありません。さらに、エネルギーが非常に集中しているため、熱影響部(HAZ)として知られる周囲の領域が極めて小さくなります。これにより、敏感な材料にとって重要な、反りや変形の危険性が最小限に抑えられます。

速度と再現性

一度デザインがプログラムされると、レーザー加工機はそれを完璧な一貫性で何千回も再現できます。レーザーヘッドの高速性により、迅速なプロトタイピングと本格的な生産の両方にとって効率的なツールとなります。

一般的な落とし穴とトレードオフ

強力である一方で、レーザー加工機は万能な解決策ではありません。その限界を理解することが、効果的に使用するための鍵です。

材料の適合性

すべての材料がレーザーに同じように反応するわけではありません。生の銅や銀のような高反射性の金属は、レーザーエネルギーの多くを跳ね返すため、切断が難しい場合があります。特定のプラスチックは有害な煙を発生させる可能性があり、特殊な換気が必要です。

安全性と換気

レーザー加工機は強力なツールであり、厳格な安全プロトコルが必要です。強烈な光は永久的な目の損傷を引き起こす可能性があり、材料の蒸発は有毒な煙を放出する可能性があります。適切な遮蔽と専用の換気システムは必須です。

初期投資

プロフェッショナルグレードのレーザーシステムは、かなりの設備投資を伴います。機械、換気、および継続的なメンテナンスのコストは、この技術を導入する決定をする際に考慮に入れる必要があります。

目標に合わせた適切な選択

使用する特定のレーザープロセスは、最終目標と直接一致している必要があります。

- シート材料から分離された明確な部品を作成することに重点を置いている場合:高精度でクリーンなエッジを生成できるレーザー切断が必要です。

- 表面に永続的なロゴ、シリアル番号、または芸術的なデザインを追加することに重点を置いている場合:深さを精密に制御できるレーザー彫刻またはマーキングが必要です。

- 迅速なプロトタイピングとデザインの反復に重点を置いている場合:レーザー加工機の速度とデジタル性は、デジタルコンセプトを物理的なオブジェクトに素早く変換するのに理想的です。

最終的に、レーザー加工機は、比類ない精度と制御でデジタルデザインを物理的な現実へと変換します。

要約表:

| 機能 | 主な利点 | 理想的な用途 |

|---|---|---|

| レーザー切断 | 歪みが最小限のクリーンで狭い切断 | シート材料から個別の部品を作成する |

| レーザー彫刻 | 深さを制御した永続的な表面デザイン | ロゴ、シリアル番号、芸術的な詳細を追加する |

| レーザーマーキング | 材料除去なしの表面変色 | 永続的な識別とブランディング |

| 産業タスク | 溶接、洗浄、穴あけのためのピンポイント精度 | 航空宇宙、医療、高精度製造 |

クリニックやサロンにプロフェッショナルなレーザー精度を導入する準備はできていますか?

BELISは、高度で高品質な治療を提供できるよう、最先端の医療美容レーザー機器の提供を専門としています。当社の機械は、信頼性、使いやすさ、そして優れた結果のために設計されており、お客様のビジネスの成長を支援します。

当社のレーザーソリューションが貴院の診療にどのように役立つか、ぜひご相談ください。

ビジュアルガイド

関連製品

- 肌治療用フラクショナルCO2レーザー装置

- タトゥー除去用ピコ秒レーザーマシン、ピコシュア ピコレーザー

- クライオリポライシス脂肪冷却キャビテーションリポレーザーマシン

- クライオリポライシス脂肪冷却マシン キャビテーション リポレーザーマシン

- クライオリポライシス脂肪冷却痩身機(キャビテーション・レーザー痩身機能付き)